Um ponto historicamente vulnerável do setor de confeitos (confectionery) sempre foi o (não) aproveitamento de datas temáticas para acelerar o giro de produtos. Entre as dificuldades para viabilizar campanhas sazonais, a criação de embalagens específicas para essas ocasiões tem como restrição a baixa tiragem. Dominante na maioria dos projetos, a impressão por rotogravura impõe limite mínimo de embalagens, além de outras complicações, como a necessidade de set ups, clichês e cilindros, onerando os custos de uma promoção. “Investimos nas pequenas tiragens e, com a tecnologia que dispomos hoje, temos condições de atender, por exemplo, pedidos a partir de 50 quilos, quando o mínimo para rotogravura é de 1.000 quilos”, confronta Ricardo Toledo, diretor da Camargo Cia de Embalagens, pêndulo do fornecimento de flexíveis para o reduto de confectionery, com planta instalada em Tietê (SP).

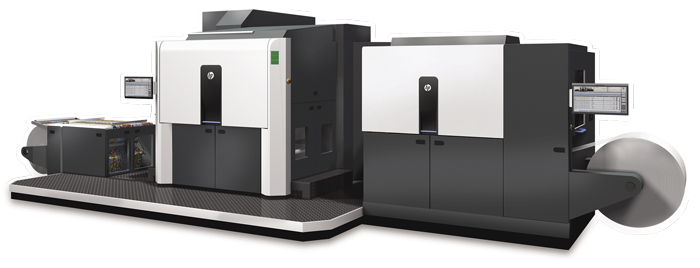

Com capacidade instalada para 850 toneladas mensais, municiada por três linhas atualizadas – duas impressoras 9 cores em rotogravura com reversão, troca automática, aquecimento a gás e controle de registro automático e uma Rotomec 10 cores – , a Camargo colocou em operação no início do ano uma impressora digital HP Indigo 20000, segundo Toledo, a única disponível na América do Sul. Desenvolvida em Israel, detalha ele, o equipamento opera a impressão digital com bobinas de 76 cm de largura e qualidade com padrão de rotogravura até 7 cores. Imprime nos mesmos substratos utilizados atualmente e exibe a vantagem de não necessitar de setups, clichês ou cilindros, permitindo a produção de volumes estratégicos e em tempos e prazos menores.

“Novas possibilidades da tecnologia de impressão digital para embalagens flexíveis, o foco nas necessidades da indústria de consumo e um perfil inovador foram determinantes na decisão de adquirir a máquina, complementando o portfólio de serviços da empresa já reconhecido pelo mercado”, sublinha Toledo, orçando o investimento em R$ 12 milhões. Complementam o parque da Camargo, uma laminadora solvent less com adesivos a base de solvente, duas laminadoras combinadas, quatro rebobinadeiras/cortadeiras de alta performance (750 m/min) e controle de tensão do início ao fim da operação, além de serviços de prepress e gravação de cilindros in house.

Lotes mínimos

Com 90% das vendas direcionadas ao setor alimentício, a Camargo tem seu nome associado a fornecedora de embalagens para indústrias de grande porte do setor de chocolates e candies. “Queremos que essa clientela também desfrute das possibilidades oferecidas pela impressão digital e, ao mesmo tempo, atrair empresas de portes variados, que se dedicam a lançar produtos com maior frequência e necessitam de flexibilidade no fornecimento, com custos menores”, sublinha o dirigente. Operações que vem se proliferando, a exemplo de marcas de chocolate e café gourmet, são hoje em dia encontradas em embalagens não condizentes com a qualidade oferecida por conta da limitação imposta pelo sistema roto, comenta Toledo. “Têm um produto superior em uma embalagem inferior”, assinala ele, acrescentando que a ideia é interferir nessa cadeia a partir das possibilidades oferecidas pela impressora HP.

“Esse conjunto de capacidades entrega à indústria um novo jeito de comprar embalagens, sem lotes mínimos, possibilitando maior número de lançamentos, de acordo com a velocidade que o mercado demanda, sem inventários ou desperdício de embalagens não utilizadas”, sustenta o diretor da Camargo. Para ele, a flexibilidade oferecida pela impressão digital reposiciona a embalagem como ferramenta fundamental de comunicação, criando uma conexão única e inédita com o consumidor, através de campanhas por eventos, segmentos, nichos, sazonalidade e públicos diversos. Serve também simplesmente para testar mercados, reduzindo riscos no investimento e rentabilizando o negócio. “Acolhemos o projeto de um cliente que tinha dúvidas e queria testar 30 sabores de granola. Pelo sistema tradicional isso seria inviável”, frisa Toledo.

No ano passado, a Camargo completou 10 anos de atividade e comemorou com a inauguração de uma planta para recuperação de solventes, que ocupa área de 600 metros quadrados e absorveu investimento de outros R$ 12 milhões. Com a unidade, a Camargo promove o retorno da totalidade dos insumos utilizados nas impressoras ao processo industrial, otimizando material e evitando contaminações. A empresa também fabrica os vernizes, bases e tintas utilizados no parque de impressão, ganhando mais agilidade e controle na manipulação dos produtos. “Também fazemos nossa parte em relação à sustentabilidade, tratando o refugo do processo fabril”, relata Toledo, informando que todas as aparas da linha de produção seguem para empresas de reciclagem, que reaproveitam o refugo sólido como matéria-prima para a fabricação de telhas, pallets, caixas plásticas e utensílios domésticos. •